Новое оборудование

- Автоподатчики

- Заточные

- Калибровально-шлифовальные

- Клеенаносящие

- Комбинированные

- Кромкооблицовочные

- Круглопалочные

- Круглопильные

- Ленточнопильные

- Многопильные

- Пантограф

- Покрасочное оборудование

- Пресса и ваймы

- Пылеулавливающие

- Рейсмусовые

- Сверлильно-пазовальные

- Сверлильно-присадочные

- Токарные

- Торцовочные

- Форматно-раскроечные

- Фрезерно-копировальные

- Фрезерные

- Фрезерные станки с ЧПУ

- Фуговально-рейсмусовые

- Фуговальные

- Четырехсторонние

- Шипорезные

- Шлифовальные

- Шпон - резка и сшивка

Лесопильное оборудование

б\у оборудование

- Заточные станки Б/У

- Калибровально-шлифовальные Б/У

- Комбинированные Б/У

- Кромкооблицовочные Б/У

- Круглопильные Б/У

- Многопильные Б/У

- Обрабатывающие центры с ЧПУ

- Пилорамы Б/У

- Пресса и ваймы Б/У

- Пылеулавливающие Б/У

- Рейсмусовые Б/У

- Сверлильно-пазовальные

- Сверлильно-присадочные

- Токарные Б/У

- Торцовочные Б/У

- Форматно-раскроечные Б/У

- Фрезерные Б/У

- Фуговально-рейсмусовые

- Фуговальные Б/У

- Четырехсторонние Б/У

- Шипорезные Б/У

- Шлифовальные Б/У

- Шпон - резка и сшивка

- Разное Б/У

25.11.17 Линия порошковой покраски.

Линия порошковой покраски.

Наработка 871час. (Полный комлект)

Состав:

1) Установка нанесения порошковых красок KCI K1.( Бак объемом 40 литров, функция псевдосжижения порошка, высокопроизводительный инжектор подачи краски, отлично подходит для работы с антиками и металликами).

2) Камера нанесения порошковых материалов однопостовая, универсальная УНР-1 (1300x1900x1500мм.), раздвижные боковые створки.

3) Камера оплавления полимерных материалов КОМП-2000 (1330x1910x4000мм.; N=41,6 кВт; рециркуляция; вентиляция; 50-225°С; таймер; программатор).

4) Рекуператор с трехступенчатой системой очистки воздуха, с системой очистки рукавных фильтров; N=3,6 кВт.(позволяет возвращать 97% порошка, не осевшего на детали, для дальнейшего использования).

5) Транспортная система (монорельсы с траверсами подвеса: L=5000мм. + L=4000мм.)

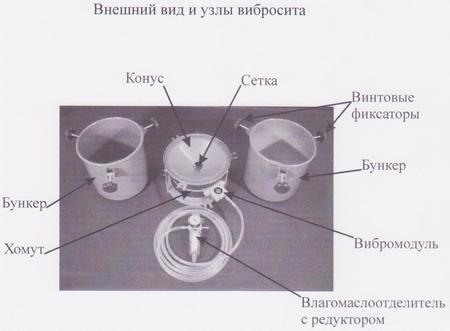

6) Вибросито с 2-мя бункерами по 9л. с редуктором, комплект шлангов, штуцеров, хомутов.

_______________________________________________________________________________________________________________________________________________________________________________________________

1) Установка нанесения порошковых красок KCI K1

Порошковая окрасочная установка KCI для напыления порошковых красок в электростатическом поле. Порошковая краска высыпается в специальный бак, в котором она перемешивается и из него краска забирается на порошковый пистолет. На вылете краска заряжается и при попадании на заземленное изделие намагничивается на него со всех сторон. На установке установлен блок управления, позволяющий точно настроить краскопульт и распыление краски для получения максимального качества окрашиваемой поверхности при минимальном расходе порошковой краски.

Преимущества окрасочной установки для распыления порошка:

отличное качество получаемого порошкового покрытия – равномерная толщина слоя при низком расходе порошковой краски

2 года гарантии от производителя окрасочного оборудования для распыления порошковой краски

окрашивание порошком изделий любой сложности

простота в эксплуатации порошковой окрасочной установки

приемлемая начальная стоимость окрасочного оборудования

отличная работа с тяжелыми красками (металликами, антиками) – за счет функции псевдоожижения порошка

высокопроизводительный инжектор

удобный механизм сборки-разборки бака – быстрая смена цвета

простой в использовании блок управления порошковой окрасочной установки

низкое энергопотребление окрасочной установкой

специальные режимы зарядки порошка – для окраски сложных форм и труднодоступных поверхностей

режим «Pulse Coating»

быстрое переключение режимов работы

один из самых легких в мире пистолетов

функция очистки пистолета и шланга подачи порошка нажатием одной кнопки

большой набор дефлекторов – насадок для пистолета, позволяющих изменять форму воздушно-порошкового факела

доступные расходные материалы

Технические характеристики:

|

Вес пистолета

|

460 гр

|

|

Длина пистолета

|

340 мм

|

|

Напряжение

|

AC 220 В

|

|

Частота

|

50~60 Гц

|

|

Мощность

|

30 Вт

|

|

Напряжение на входе

|

DC 24 В

|

|

Напряжение на выходе

|

100 кВ

|

|

Максимальное значение силы тока на выходе

|

180 мА

|

|

Полярность

|

отрицательная

|

|

Максимальная подача порошка

|

650 гр/мин

|

|

Максимальный расход воздуха

|

13 м3/ч

|

|

Рабочая температура

|

-10~50 0С

|

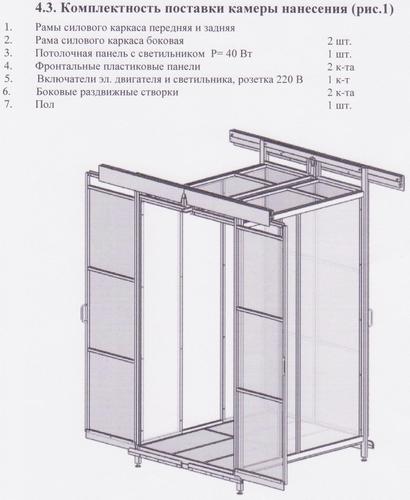

2) Камера нанесения порошковых материалов однопостовая, универсальная УНР-1 (1300x1900x1500мм.), раздвижные боковые створки.

Камера нанесения предназначена для размещения в ней изделий, на которые наносятся электростатическим методом порошковые материалы.

Камера соединяется с общей транспортной системой при помощи откидного монорельса.

3) Камера оплавления полимерных материалов КОМП-2000 (1330x1910x4000мм.; N=41,6 кВт; рециркуляция; вентиляция; 50-225°С; таймер; программатор).

Камера оплавления полимерных материалов КОМП-2000 может быть тупиковой или проходной и позволяет проводить оплавление и полимеризацию порошка на изделиях длиной до 4 м.

Герметичная конструкция камер не портит экологию в рабочей зоне. При работе на окрасочном участке оператор может не волноваться о выделении продуктов полимеризации, благодаря системе дренажа и автоматической вентиляции камеры. Все тепловые процессы, включая вентиляцию камеры оплавления, управляются электроникой, что сводит работу оператора по управлению процессом к закрытию двери камеры и нажатию кнопки «Пуск». Все остальное происходит в автоматическом режиме. Вследствие малой собственной теплоемкости и высоких теплоизоляционных свойств камеры оплавления, установленная мощность сведена к минимальный значениям. Время рабочего цикла камеры оплавления от загрузки до загрузки в среднем 35 мин. Все эти свойства обеспечивают оборудованию высокую производительность и, как следствие, снижение себестоимости окрасочных работ на 30-40%.

Назначение и состав:

Камера предназначена для конвекционной сушки и полимеризации при температуре 50-210°С эпоксидных, полиэфирных, эпокси-полиэфирных и других порошковых красок, нанесенных на окрашиваемые изделия.

Камера состоит из теплоизолирующих панелей, одного или двух (для проходного варианта) дверных блоков с двойными распашными дверями, разного количества нагревательных блоков с системами рециркуляции воздуха, пульта управления и электрошкафов.

Теплоизолирующая панель состоит из наружной и внутренней несущих профилированных панелей из оцинкованной и окрашенной стали и теплоизолятора из базальтовых плит толщиной 50 мм.

Внутри камеры размещаются нагревательные блоки, системы воздухораспределения и подвесная система.

Герметизация дверей осуществляется при помощи силиконовых теплостойких уплотнителей, закрепленных по периметру дверей.

Для управления технологическим процессом оплавления и полимеризации порошковых покрытий, нанесенных на изделия, в состав камеры входят пульт управления и электрошкафы.

Пульт управления осуществляет включение камеры, управление технологическим процессом и индикацию:

- режима программирования;

- реальной температуры в камере;

- заданной температуры;

- заданного времени регулирования температуры;

- обратный отсчет заданного времени при достижении заданной температуры;

- выполняемых в данный момент режимов («НАГРЕВ», «ВЫДЕРЖКА», «ВЕНТИЛЯЦИЯ»);

- возможных ошибок;

- звуковую индикацию окончания процесса полимеризации;

- звуковую индикацию ошибок системы управления.

Электрошкафы осуществляют:

- подачу напряжения на элементы управления;

- управление эл. двигателями вентиляторов, отслеживание вращения двигателей и направление вращения;

- измерение температуры и ее регулирование;

- управление воздушными заслонками;

- управление электронагревателями;

- защиту электроцепей.

Все запрограммированные параметры сохраняются при выключении питания или при пропадании напряжения питания.

|

Технические характеристики

|

|

|---|---|

| Напряжение питания | ~3N 380/220 ±10% |

| Диапазон рабочих температур в печи | 50-225° С |

| Максимальная потребляемая мощность | от 41,6 кВт |

| Размеры рабочего объема печи (ШхГхВ) | 1330 мм х 4000 мм х 1910 мм |

| Габаритные размеры печи (ШхГхВ) | 1950 мм х 4500 мм х 2350 мм |

| Точность измерения температуры | ± 1°С |

| Программируемый таймер / шаг таймера | 5 - 998 мин. / 1 мин. |

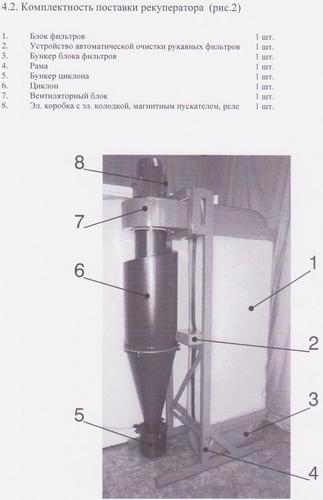

4) Рекуператор с трехступенчатой системой очистки воздуха, с системой очистки рукавных фильтров; N=3,6 кВт.(позволяет возвращать 97% порошка, не осевшего на детали, для дальнейшего использования).

В рекуператоре порошковой окраски с трехступенчатой очисткой воздуха первая ступень очистки позволяет возвращать 97% порошка, не осевшего на детали, для дальнейшего использования. Фильтры грубой и тонкой очистки воздуха позволяют подавать очищенный воздух в рабочую зону, благодаря чему при использовании оборудования отпадает необходимость организации приточно-вытяжной вентиляции в помещении участка, необходимость подогрева воздуха в зимнее время и его обеспыливания. Это значительно снижает энергозатраты и, как следствие, уменьшает накладные расходы. Очистка окрасочной камеры при смене цвета порошка производится за 20 минут без потери порошка.

Устройство автоматической очистки рукавных фильтров, включаемое на несколько секунд после окончания работы вентилятора, позволяет рекуператору работать без снижения скорости воздушного потока, тем самым обеспечивая высокую степень очистки воздуха в течение длительного времени.

В состав устройства входят:

- блок фильтров

- бункер блока фильтров

- рама

- бункер циклона

- циклон

- вентиляторный блок

- система очистки рукавных фильтров

Технические характеристики:

количество воздуха, очищаемого рекуператором, м3/час, не менее 3100

площадь поверхности фильтра грубой очистки, м2 5,5

площадь поверхности фильтра тонкой очистки, м2 2,8

степень очистки воздуха, %, не менее 99,9

концентрация порошка после фильтра тонкой очистки, мг/м3, не более 0,5

мощность эл.двигателя вентилятора, кВт 3,0

напряжение питания эл.двигателя вентилятора 3N, 380/220 В +/- 10%

напряжение питания эл. привода системы очистки рукавных фильтров 220 В +/- 10%

габаритные размеры 1200х630х2270

масса, кг, не более 130

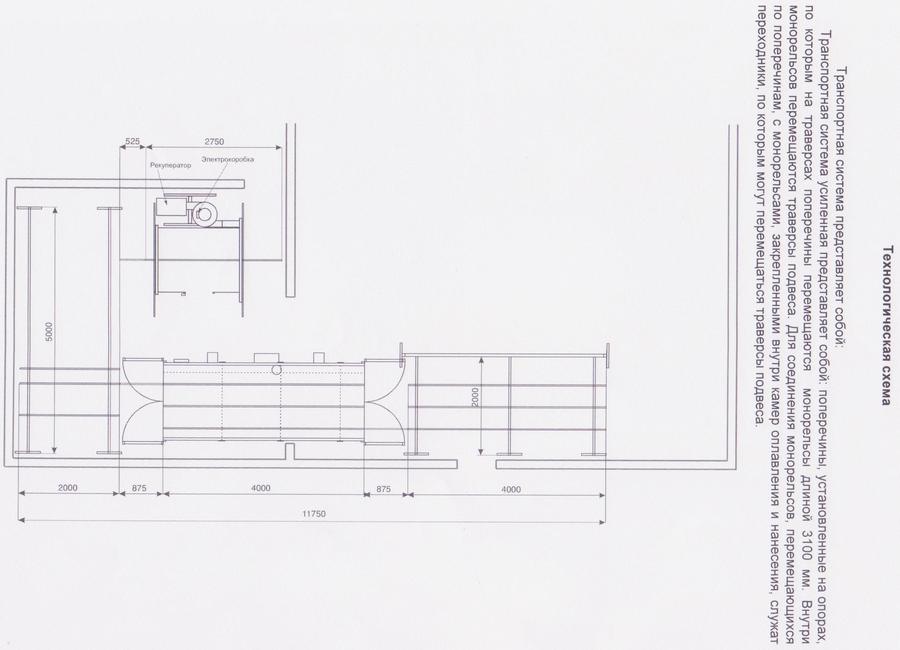

5) Транспортная система (монорельсы с траверсами подвеса: L=5000мм. + L=4000мм.)

Транспортные системы позволяют легко перемещают окрашенные изделия от камеры нанесения до камеры оплавления без перевешивания. Транспортная система, являющаяся одновременно накопителем изделий с нанесенным на них порошком, позволяет производить процесс окраски непрерывно, что значительно увеличивает производительность окрасочных работ.

Транспортная система представляет собой: поперечины установленные на опорах, по которым на траверсах поперечины перемещаются монорельсы. Внутри монорельсов перемещаются траверсы подвеса. Для соединения монорельсов перемещающихся по поперечинам, с монорельсами, закрепленными внутри камер оплавления и нанесения, служат переходники, по которым могут перемещаться траверсы подвеса.

6) Вибросито с 2-мя бункерами по 9л. с редуктором, комплект шлангов, штуцеров, хомутов.

Вибросито – предназначено для просеивания порошка, собранного в рекуператоре с целью его повторного использования (производительность 2 кг/мин).

Номинальное давление сжатого воздуха 2 Бар

Расход сжатого воздуха 100л/мин

Частота вибраций 22500 виб/мин

Максимальный размер твердых частиц, не более 5 мкм

Емкость бункера 9

Другие новости: